সুচিপত্র:

- ধাপ 1: ডিটারজেন্ট কনটেইনার এচিং কন্টেইনার হিসাবে ব্যবহার হচ্ছে … (রিসাইকেল …)

- ধাপ 2: কম রাসায়নিক ব্যবহার (ফেরিক ক্লোরাইড)

- ধাপ 3: মোটর ড্রাইভ সিস্টেম।

- ধাপ 4: এচিং প্রক্রিয়ার জন্য ভিডিও।

- ধাপ 5: ড্রাইভিং মেকানিজম

- ধাপ 6: পাওয়ার উইন্ডো মোটর এবং কাপলিং

- ধাপ 7: সহজ PWM PCB।

- ধাপ 8: নীচের দৃশ্য এবং ভবিষ্যতের উন্নতি। উপভোগ করেছেন …

- লেখক John Day day@howwhatproduce.com.

- Public 2024-01-30 08:03.

- সর্বশেষ পরিবর্তিত 2025-01-23 14:36.

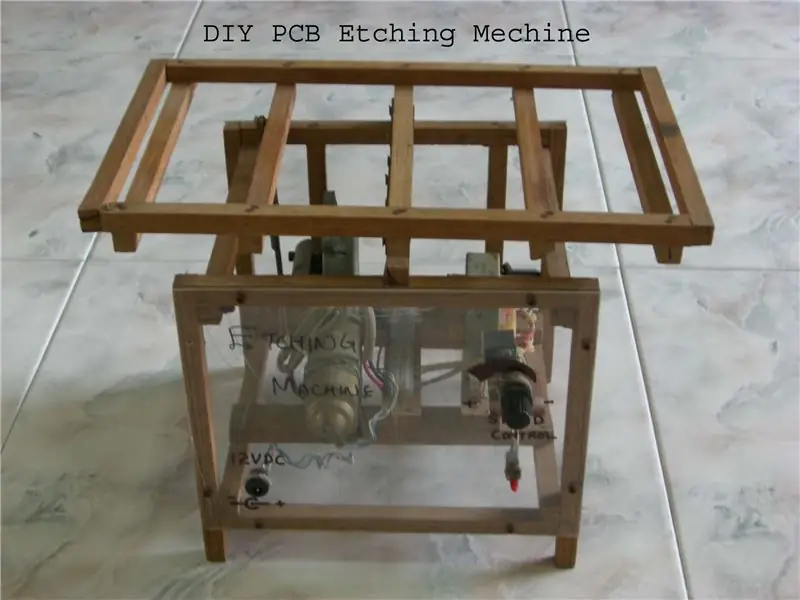

আপনি ছবি থেকে দেখতে পারেন। এটি আমার DIY এচিং মেশিন।

আমি প্রায় 10 বছর আগে (1998) এই এচিং মেশিনটি তৈরি করেছি… নিম্নলিখিত ধাপটি হল নির্মাণের বিস্তারিত….. উপভোগ করুন…

ধাপ 1: ডিটারজেন্ট কনটেইনার এচিং কন্টেইনার হিসাবে ব্যবহার হচ্ছে … (রিসাইকেল …)

আপনি ছবি থেকে দেখতে পারেন। আমি এচিং করতে রিসাইকেল ডিটারজেন্ট কন্টেইনার ব্যবহার করছি। L = 25cm X W = 13cm X H = 6cm পরিমাপকারী ডিটারজেন্ট ধারক। কলম ছুরি ব্যবহার করে, এমন কিছু জায়গা কেটে ফেলুন যা আপনার পিসিবিকে পাত্রে রাখার জন্য যথেষ্ট বড়। অনুগ্রহ করে পাত্রের প্রান্তে কিছু জায়গা রেখে দিন যেখানে আপনি ইচিং প্রক্রিয়া চলাকালীন আপনার এচিং সমাধানটি ছড়িয়ে পড়তে চান না। এটি গুরুত্বপূর্ণ কারণ জল জোরালোভাবে বিরক্ত হবে।

ধাপ 2: কম রাসায়নিক ব্যবহার (ফেরিক ক্লোরাইড)

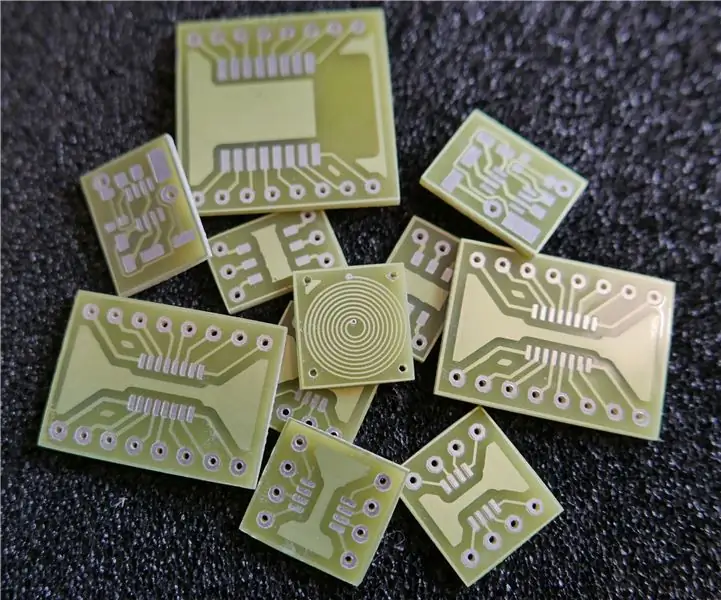

এই পদ্ধতি ব্যবহার করে। রাসায়নিক (ফেরিক ক্লোরাইড) ব্যবহারের পরিমাণ কম। উদাহরণস্বরূপ এই PCB কে ধরুন। পিসিবি 9cm X 7cm পরিমাপ করে। আমি একটি চা চামচ ফেরিক ক্লোরাইড ব্যবহার করি যা প্রায় 70 মিলি পানির সাথে মিশে যায় এবং এচিং সলিউশন তৈরি করে। সমাধানে পুরো পিসিবি ডুবে যাওয়ার দরকার নেই। এর কারণ হল যখন আমি বিদ্যুৎ চালু করি, মোটরটি এচিং কন্টেইনারটি উপরে ও নিচে চালিত করবে যা জলকে এক প্রান্ত থেকে অন্য প্রান্তে নিয়ে যাবে এবং তদ্বিপরীত। এচিং শেষ করতে আমার প্রায় 20 মিনিট সময় লাগে।

ধাপ 3: মোটর ড্রাইভ সিস্টেম।

দুর্ভাগ্যবশত আমি এই ধাপে ধাপে ধাপে ধাপে দেখাতে পারছি না কারণ আমি এই মেশিনটি কত বছর আগে তৈরি করেছি। তখন আর কোন ছবি তোলা হয়নি। যাইহোক, আমি কিভাবে এটি করব তার একটি বিশদ ব্যাখ্যা দিতে পারি।

1. প্রথমত, আমি স্থানীয় হার্ডওয়্যার দোকান থেকে এই কাঠের বার কয়েক কিনেছি। আপনি ছবি থেকে দেখতে পারেন, 12mm X 12mm পরিমাপ করা পাতলা এবং 26mm X 12mm পরিমাপের পুরু। 2. 12 মিমি এক্স 12 মিমি কাঠের বারটি 20 সেমি দৈর্ঘ্যে কাটুন এবং বর্গাকার বাক্স কাঠামো গঠনের জন্য আপনার 12 টি প্রয়োজন। আমি সাপোর্টিং বিম গঠনের জন্য বাক্সের গোড়া থেকে 5 সেমি জায়গা ছেড়েছি। 3. ২6 মিমি এক্স 12 মিমি কাঠের বারটি 20 সেমি দৈর্ঘ্যে কাটা। বাক্সের গোড়ায় পেরেক লাগানোর জন্য আপনার 2 টি প্রয়োজন যাতে আপনি মোটরটি সুরক্ষিত করতে পারেন। আপনি ছবি থেকে দেখতে পাচ্ছেন, আমি বেসে মোটরটি সুরক্ষিত করতে তারটি ব্যবহার করি। 4. আমি 15cm পরিমাপের আরেকটি 12mm X 12mm কাঠের বার কেটেছি এবং বাক্সের পাশে এটি পেরেক করেছি। এটি উল্লম্ব পদ্ধতিতে মোটরকে সুরক্ষিত করে। 5. আমি দুটি ছোট কবজা কিনেছিলাম এবং বাকী কাঠের বার এবং কিছু সৃজনশীলতা ব্যবহার করে 33cm X 20cm বাক্সে পরিমাপ করা এচিং মেশিনের উপরের অংশটি তৈরি করেছি। এটি সেই অংশ যেখানে এটি মোটর ড্রাইভের সাথে উপরে এবং নিচে চলে যাবে। নিশ্চিত করুন যে আপনি বাক্সের উপরে থেকে প্রায় 3cm ক্লিয়ারেন্স এবং 33cm X 20cm বাক্সটি উত্তোলন করুন এবং তারপর কব্জাটি ঠিক করুন। বাক্সের কেন্দ্রে কব্জাটি স্থির করা দরকার যাতে উভয় প্রান্ত অবাধে উপরে এবং নীচে যেতে পারে। 3 সেন্টিমিটার ব্যবধানের জন্য, আপনি অবশিষ্ট কাঠের বারটি ব্যবহার করতে পারেন এবং তাদের একসঙ্গে পেরেক করতে পারেন। 6. আমি এই মেশিনটি চালানোর জন্য গাড়ির পাওয়ার উইন্ডো ব্যবহার করছি। আমরা জানি যে গিয়ার হেড সহ গাড়ির পাওয়ার উইন্ডো মোটর দম্পতি। গিয়ার হেডটি বিশেষভাবে চিকিত্সা করা হচ্ছে এবং এটি শক্ত। আমি এটি মাধ্যমে ড্রিল করতে সক্ষম নই। তাই আমি একটি অ্যালুমিনিয়াম বার ব্যবহার করি এবং এটিকে অর্ধেক ভাগ করে একটি সেমি সার্কেল বার তৈরি করি। আমি অ্যালুমিনিয়াম বারে দুটি গর্ত ড্রিল করি যা আমার কাছে স্ক্রু লাগানোর জন্য যথেষ্ট কাছাকাছি থাকে যাতে এটি গিয়ারের মাথা ধরে রাখতে পারে। 7. এর পরে, আমি 7 মিমি ব্যাস সহ প্রায় 11 সেমি পরিমাপের একটি তামার বার ব্যবহার করি। এই তামার বারটি ওজন বজায় রাখতে এবং বাক্সের উপরের অংশটি অবাধে সরাতে যথেষ্ট শক্ত হওয়া দরকার। এই তামার বারটি অ্যালুমিনিয়াম বার এবং উপরের অংশের বাক্সের মধ্যে লাগানো হচ্ছে। যাতে আপ এবং ডাউন মোশন তৈরি করা যায়। 8. বাকিদের জন্য, আপনি আপনার নিজের উপর….. 9. আপনি স্থানীয় শখের দোকান থেকে মোটর গতি নিয়ন্ত্রক কিনতে পারেন। 12VDC সহ যেকোন মোটর স্পিড কন্ট্রোলার করবে। কিন্তু বর্তমান হ্যান্ডলিং অংশের যত্ন নেওয়া প্রয়োজন। কারণ আপনি আপনার স্পিড কন্ট্রোলার ট্রানজিস্টার কি রান্না করবেন তা জানেন না ……। আমি যে মোটর স্পীড কন্ট্রোলারটি ব্যবহার করেছি তা হল MOSFET সহ একটি সাধারণ PWM যা বর্তমান 10A হ্যান্ডেল করতে পারে….. আপনি ইন্টারনেট থেকে স্পীড কন্ট্রোলার অবাধে পাওয়া যাবে….. এই মেশিনের আরো ছবি লাগলে আমাকে জানান…। দেখার জন্য ধন্যবাদ।

ধাপ 4: এচিং প্রক্রিয়ার জন্য ভিডিও।

ভিডিওটি এচিং প্রক্রিয়া দেখায়। উপভোগ করুন …… ভিডিওটি দেখতে না পারলে আমাকে জানান। আমি ই-মেইলের মাধ্যমে ক্লিপটি আপনার কাছে পাঠাতে পারি। ধন্যবাদ… https://www.youtube.com/results? Search_query = PCB+etching+machine & search = Search

ধাপ 5: ড্রাইভিং মেকানিজম

ড্রাইভিং মেকানিজমের উপর ঘনিষ্ঠ নজর …

ধাপ 6: পাওয়ার উইন্ডো মোটর এবং কাপলিং

পাওয়ার উইন্ডো মোটর এবং কাপলিং। আমি ড্রাইভিং অ্যালুমিনিয়াম ব্লক সুরক্ষিত করতে দুটি স্ক্রু ব্যবহার করেছি। ছবিতে এটি স্পষ্টভাবে দেখানো হয়েছে …

ধাপ 7: সহজ PWM PCB।

আমি PWM মোটর স্পিড কন্ট্রোলারের জন্য 555 টাইমার আইসি ব্যবহার করছি। এটি ইন্টারনেটে অবাধে পাওয়া যাবে..

ধাপ 8: নীচের দৃশ্য এবং ভবিষ্যতের উন্নতি। উপভোগ করেছেন …

এটি আমার PCB Ecthing মেশিনের নিচের দৃশ্য …

দেখার জন্য ধন্যবাদ… আমি অদূর ভবিষ্যতে একটি স্টপার সুইচ এবং টাইমার নিয়ন্ত্রণ যোগ করব। এটি পিসিবিকে একটি পূর্বনির্ধারিত অবস্থানে (পিসিবি এবং রাসায়নিক পৃথকীকৃত) এবং এচিং সময়কে নিয়ন্ত্রণের অনুমতি দেবে। এটি ভাল কারণ একজন পুরোপুরি প্রক্রিয়া শেষ না হওয়া পর্যন্ত বা পরের দিন ফিরে না আসা পর্যন্ত এচিং মেশিনটিকে অযত্নে ছেড়ে দিতে পারে।

প্রস্তাবিত:

ভেরিয়েবল স্পিড সহ এচিং মেশিন: 9 টি ধাপ

ভেরিয়েবল স্পিড সহ এচিং মেশিন: এই বিষয়ে আমরা ব্যক্তিগত ব্যবহারের জন্য এচিং মেশিন কিভাবে তৈরি করতে হয় সে সম্পর্কে শেয়ার করতে চাই। আমরা এই ধারণাটি পেয়েছিলাম যখন আমরা ATMega328p এর জন্য সর্বনিম্ন সিস্টেম করতে চেয়েছিলাম। PCB লেআউট প্রিন্ট করার সবচেয়ে বিরক্তিকর ধাপ যখন আমরা এচিং স্টেপ করি। এটা নষ্ট হচ্ছে

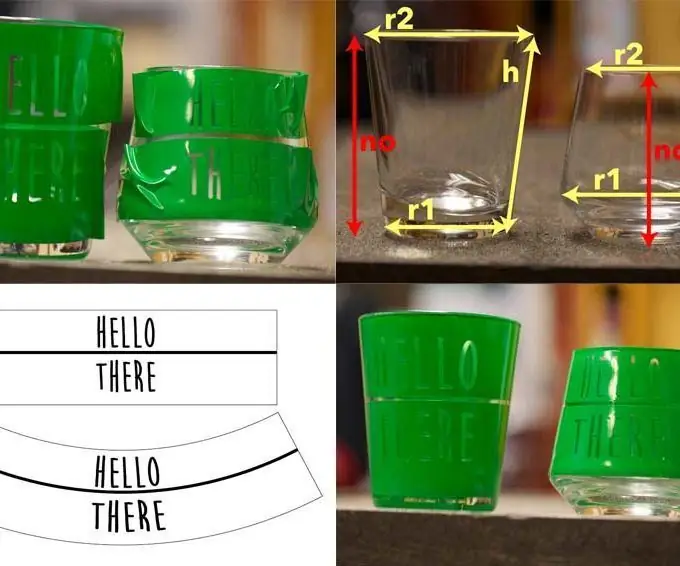

গ্লাস কেমিক্যাল এচিং এবং স্যান্ডব্লাস্টিংয়ের জন্য আর্টওয়ার্ক বিকৃত করা: 4 টি ধাপ

গ্লাস কেমিক্যাল এচিং এবং স্যান্ডব্লাস্টিংয়ের জন্য আর্টওয়ার্ক বিকৃত করা: আপনি যদি কাচ খননের জন্য লেজার ব্যবহার করেন, তাহলে আপনি আপনার নিয়মিত আর্টওয়ার্কটি কোনো সমস্যা ছাড়াই ব্যবহার করতে পারেন। যাইহোক, যদি আপনি রাসায়নিক ইচেন্টের জন্য একটি মুখোশ তৈরির জন্য একটি ভিনাইল কাটার বা আঠালো কাগজ ব্যবহার করেন (এই বা এর মতো) আপনি শিল্পকর্মটি হেরফের করতে চাইবেন

পিসিবি এচিং (প্রোটোটাইপিং): 13 টি ধাপ (ছবি সহ)

পিসিবি এচিং (প্রোটোটাইপিং): সার্কিট তৈরি করা দুর্দান্ত তবে আপনি যদি আপনার ধারণাগুলি আরও স্থায়ী করতে চান তবে কী করবেন? বাড়িতে যখন আপনার নিজের পিসিবি তৈরি করতে সক্ষম হচ্ছেন তখন এটি খুবই তীব্র।

DIY - 200 $ 200 বাঁচান এবং ড্যাশ ক্লাস্টার বাল্ব W/LEDs প্রতিস্থাপন করুন: 8 টি ধাপ

DIY - 200 200 ডলার সাশ্রয় করুন এবং ড্যাশ ক্লাস্টার বাল্ব ডব্লিউ/এলইডি প্রতিস্থাপন করুন: আমাদের 2001 ভয়েজারের ইন্সট্রুমেন্ট ক্লাস্টারে লাইট বাল্ব প্রতিস্থাপন করতে গাড়ির ডিলার 200.00 ডলারেরও বেশি (যন্ত্রাংশ এবং শ্রম - এর বেশিরভাগ শ্রম) চেয়েছিলেন। আপনি যদি এই নির্দেশাবলী অনুসরণ করেন, তাহলে আপনি আপনার সময় এর প্রায় 20 মিনিট এবং 22 $ 22.90

বড় টাকা বাঁচান! অনলাইনে কিনুন!: 6 টি ধাপ

বড় টাকা বাঁচান! অনলাইনে কেনাকাটা করুন! বিশাল ছাড় শুধুমাত্র কয়েক ক্লিকে দূরে। দুর্ভাগ্যবশত সেই ওয়েবসাইটগুলি ঠিক আপনার উপর ঝাঁপিয়ে পড়ছে না তাই আপনার জন্য ভাগ্যবান আমি