সুচিপত্র:

- লেখক John Day [email protected].

- Public 2024-01-30 08:01.

- সর্বশেষ পরিবর্তিত 2025-01-23 14:36.

এই নির্দেশযোগ্যটি ফিউশন ই-বোর্ডের জন্য বিল্ড প্রক্রিয়ার একটি ওভারভিউ যা আমি 3D হাবগুলিতে কাজ করার সময় ডিজাইন এবং তৈরি করেছি। থ্রিডি হাবের দেওয়া নতুন এইচপি মাল্টি-জেট ফিউশন প্রযুক্তির প্রচার এবং একাধিক থ্রিডি প্রিন্টিং টেকনোলজি এবং সেগুলি কীভাবে কার্যকরভাবে একত্রিত করা যায় তা দেখানোর জন্য এই প্রকল্পটি চালু করা হয়েছিল।

আমি একটি বৈদ্যুতিক মোটরচালিত লংবোর্ড ডিজাইন এবং তৈরি করেছি, যা স্বল্প থেকে মাঝারি ভ্রমণের জন্য ব্যবহার করা যেতে পারে অথবা গণ পরিবহণের সাথে মিলিয়ে অনেক বেশি ভ্রমণ পরিসীমা প্রদান করতে পারে। এটি একটি উচ্চ শীর্ষ গতি আছে, খুব manoeuvrable এবং ব্যবহার করা হয় না যখন সহজে বহন করা হয়।

ধাপ 1: নকশা প্রক্রিয়া

আমি লংবোর্ডের প্রধান মান উপাদান চিহ্নিত করে প্রকল্পটি শুরু করেছি; ট্রাক, ডেক এবং চাকা। এগুলি শেলফের অংশগুলির বাইরে ছিল তাই আমি এগুলিকে ডিজাইনের সূচনা পয়েন্ট হিসাবে ব্যবহার করেছি। প্রথম পর্যায়টি ছিল ড্রাইভট্রেন ডিজাইন করা, এর মধ্যে রয়েছে মোটর মাউন্ট, গিয়ারিং সেটআপ এবং ট্রাকগুলিতে কিছু পরিবর্তন অন্তর্ভুক্ত করা। মোটর মাউন্টগুলির আকার এবং অবস্থান ঘেরগুলির আকার এবং অবস্থান নির্দেশ করবে তাই এটি গুরুত্বপূর্ণ যে এটি প্রথমে সম্পন্ন হয়েছিল। আমি কাঙ্ক্ষিত শীর্ষ গতি এবং টর্ক প্রয়োজনীয়তা গণনা করেছি যা আমাকে বোর্ডের জন্য মোটর এবং ব্যাটারি নির্বাচন করতে সক্ষম করে। গিয়ারিং অনুপাতটিও গণনা করা হয়েছিল এবং ড্রাইভ বেল্টের দৈর্ঘ্যের সাথে পাল্লির আকারগুলি নির্বাচন করা হয়েছিল। এটি আমাকে মোটর মাউন্টগুলির সঠিক আকারের কাজ করতে সক্ষম করে যা একটি ভাল টেনশন বেল্ট নিশ্চিত করে।

পরবর্তী পর্যায়ে ব্যাটারি এবং স্পিড কন্ট্রোলার (ইএসসি) ঘের ডিজাইন করা ছিল। নির্বাচিত ডেকটি প্রধানত বাঁশের সমন্বয়ে গঠিত তাই বেশ নমনীয়, মাঝখানে উল্লেখযোগ্যভাবে বাঁকানো। এটিতে চড়তে আরামদায়ক হওয়ার সুবিধা রয়েছে, কারণ এটি রাস্তার বাধাগুলি শোষণ করে এবং তাদের আরোহীর কাছে স্থানান্তর করে না। তবে এর অর্থ এইও যে ব্যাটারি এবং ইলেকট্রনিক্স রাখার জন্য একটি বিভক্ত ঘের প্রয়োজন, কারণ একটি পূর্ণ দৈর্ঘ্য ঘের বোর্ডের সাথে ফ্লেক্স করতে সক্ষম হবে না এবং অপারেশনের সময় মাটির সাথে যোগাযোগ করবে। বৈদ্যুতিক সীমাবদ্ধতার কারণে ইলেকট্রনিক স্পিড কন্ট্রোলার (ইএসসি) মোটরের সবচেয়ে কাছাকাছি রাখা হয়েছিল। কারণ মোটরগুলি ট্রাকের মাধ্যমে সংযুক্ত থাকে যখন মোড়গুলির সময় অবস্থান পরিবর্তিত হয়, তাই মোটরগুলির ক্লিয়ারেন্সের অনুমতি দেওয়ার জন্য ঘেরটি ডিজাইন করা হয়েছিল।

ব্যাটারি সিস্টেমটি ডেকের অন্য প্রান্তে স্থাপন করা হয়েছিল এবং বিদ্যুৎ সম্পর্কিত ইলেকট্রনিক্স ছিল। এর মধ্যে ব্যাটারি প্যাক, 20 লিথিয়াম আয়ন 18650 কোষ, ব্যাটারি ব্যবস্থাপনা সিস্টেম, চালু/বন্ধ সুইচ এবং চার্জিং সকেট অন্তর্ভুক্ত।

আমি সম্পূর্ণ নকশা প্রক্রিয়ার জন্য অটোডেস্ক ফিউশন 360 ব্যবহার করেছি, এই সফটওয়্যারটি আমাকে মূল সমাবেশের অভ্যন্তরে উপাদানগুলিকে দ্রুত মডেল করতে সক্ষম করেছে যা বিকাশের সময়কে যথেষ্ট গতি দেয়। আমি অংশগুলি যথেষ্ট শক্তিশালী হবে তা নিশ্চিত করার জন্য Fusion360 এ সিমুলেশন বৈশিষ্ট্যগুলি ব্যবহার করেছি, বিশেষ করে মোটর মাউন্ট। এটি আমাকে প্রকৃতপক্ষে মাউন্টের আকার কমাতে সক্ষম করেছে কারণ আমি শক্তি এবং বিচ্যুতি প্রয়োজনীয়তা যাচাই করতে পারি এবং উপযুক্ত নিরাপত্তা ফ্যাক্টর বজায় রেখে উপাদানগুলি অপসারণ করতে পারি। নকশা প্রক্রিয়া সম্পন্ন হওয়ার পর থ্রিডি প্রিন্টিংয়ের জন্য পৃথক যন্ত্রাংশ রপ্তানি করা খুব সহজ ছিল।

ধাপ 2: ড্রাইভট্রেন

ইলেকট্রনিক্স ঘেরের জন্য যথাযথ ছাড়পত্র নিশ্চিত করার জন্য আমি প্রথমে ড্রাইভট্রেনের নির্মাণ সম্পন্ন করেছি। আমি ক্যালিবার ট্রাকগুলি ব্যবহার করার জন্য বেছে নিয়েছি কারণ তাদের একটি বর্গাকার প্রোফাইল রয়েছে যা মোটর মাউন্টগুলিতে ক্ল্যাম্পিংয়ের জন্য নিখুঁত ছিল। যাইহোক, দুটি মোটর একই ট্রাকে ব্যবহার করার অনুমতি দেওয়ার জন্য অক্ষটি খুব ছোট ছিল, তাই চাকাগুলিকে ফিট করার অনুমতি দেওয়ার জন্য আমাকে এটি প্রসারিত করতে হয়েছিল।

অ্যালুমিনিয়াম ট্রাক হ্যাঙ্গারের কিছু অংশ কেটে, ইস্পাতের অক্ষের আরও অনেক কিছু প্রকাশ করে আমি এটি অর্জন করেছি। আমি তারপর অক্ষের বেশিরভাগ অংশ কেটে ফেললাম, প্রায় 10 মিমি রেখে যা আমি একটি M8 ডাই দিয়ে থ্রেড করতে পারতাম।

একটি কাপলারের পরে স্ক্রু করা যেতে পারে এবং আরেকটি থ্রেডেড এক্সেল যোগ করা যায়, যা এক্সেলকে কার্যকরভাবে প্রসারিত করে। আমি ব্যবহারকারীর এবং নতুন অক্ষকে স্থায়ীভাবে সুরক্ষিত করার জন্য Loctite 648 বজায় রাখার যৌগটি ব্যবহার করেছি যাতে এটি ব্যবহারের সময় স্ক্রু না হয়। এটি দুটি মোটরকে ট্রাকে বসানোর অনুমতি দেয় এবং চাকার জন্য প্রচুর ছাড়পত্র প্রদান করে।

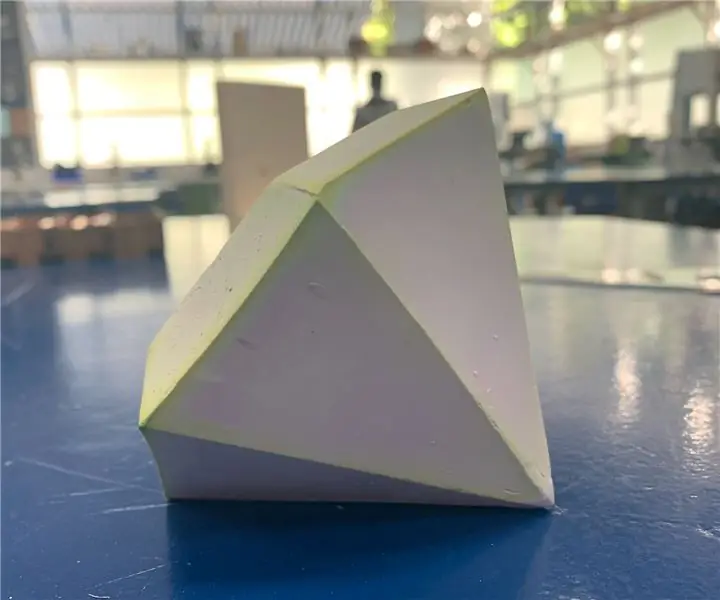

ড্রাইভট্রেনটি প্রাথমিকভাবে এইচপি মাল্টি-জেট ফিউশন প্রযুক্তি ব্যবহার করে মুদ্রিত হয়েছিল, উচ্চ ত্বরণ এবং ব্রেকিংয়ের সময় কঠোরতা এবং শক্তি নিশ্চিত করার জন্য, যেখানে বৃহত্তম বাহিনী স্থানান্তরিত হবে।

পিছনের চাকায় লক করার জন্য একটি বিশেষ পুলি ডিজাইন করা হয়েছিল, যা তখন HTD 5M বেল্ট দিয়ে মোটর পুলির সাথে সংযুক্ত ছিল। পুলি সমাবেশে সুরক্ষা প্রদানের জন্য একটি 3D মুদ্রিত কভার যুক্ত করা হয়েছিল।

ধাপ 3: পাঁজর ঘের

আমার করা প্রধান নকশার সিদ্ধান্তগুলির মধ্যে একটি ছিল ঘেরগুলি আলাদা করা, যার ফলে পরিচ্ছন্ন চেহারা এবং নমনীয় ডেকটি ঘেরগুলি থেকে কোনও অতিরিক্ত কঠোরতা ছাড়াই কাজ করতে সক্ষম করে। আমি এইচপি মাল্টি জেট ফিউশন প্রযুক্তির কার্যকরী দিকগুলি জানাতে চেয়েছিলাম, তাই আমি ঘরের প্রধান অংশটি এফডিএম মুদ্রণ করার সিদ্ধান্ত নিয়েছি যা খরচ হ্রাস করে, এবং তারপর এইচপি যন্ত্রাংশগুলি ডেকে সাপোর্ট এবং ক্ল্যাম্পের জন্য ব্যবহার করে। এটি একটি আকর্ষণীয় নান্দনিকতা প্রদান করেছে যখন এটি খুব কার্যকরী।

এফডিএম প্রিন্টেড এনক্লোজারগুলি অর্ধেক ভাগ করা হয়েছিল যাতে প্রিন্টিংয়ে সহায়তা করা যায় কারণ বাইরের পৃষ্ঠ থেকে সাপোর্ট উপাদান দূর করা যায়। বোর্ডে আটকে থাকা অবস্থায় এটি এইচপি অংশ দ্বারা লুকানো ছিল তা নিশ্চিত করার জন্য স্প্লিটলাইনটি সাবধানে রাখা হয়েছিল। মোটর সংযোগের জন্য ছিদ্র যুক্ত করা হয়েছিল এবং সোনার ধাতুপট্টাবৃত বুলেট সংযোগকারীগুলিকে জায়গায় আঠালো করা হয়েছিল

বোর্ডে ঘেরগুলি সুরক্ষিত করার জন্য থ্রেডেড সন্নিবেশগুলি বাঁশের ডেকের মধ্যে এম্বেড করা হয়েছিল এবং ডেক এবং ঘেরের মধ্যে কোনও ফাঁক নেই তা নিশ্চিত করার জন্য বোর্ড পৃষ্ঠের সাথে ফ্লাশ করা হয়েছিল।

ধাপ 4: ইলেকট্রনিক্স

ইলেকট্রনিক্স সাবধানে নির্বাচন করা হয়েছিল যাতে বোর্ডটি শক্তিশালী কিন্তু ব্যবহারে স্বজ্ঞাত হয়। কোন ত্রুটি ঘটলে এই বোর্ডটি সম্ভাব্য বিপজ্জনক হতে পারে, তাই নির্ভরযোগ্যতা একটি খুব গুরুত্বপূর্ণ বিষয়।

ব্যাটারি প্যাকটিতে 20 টি পৃথক 18650 লিথিয়াম-আয়ন কোষ রয়েছে যা স্পট ওয়েল্ডেড হয়ে 42v প্যাক তৈরি করে। 2 টি কোষ সমান্তরালে এবং 10 টি ধারাবাহিকভাবে dedালাই করা হয়; আমি যে কোষগুলো ব্যবহার করেছি সেগুলো ছিল Sony VTC6। আমি প্যাকটি তৈরি করতে নিকেল ট্যাবগুলিকে dালতে একটি স্পট ওয়েল্ডার ব্যবহার করেছি, কারণ সোল্ডারিং খুব বেশি তাপ সৃষ্টি করে যা কোষের ক্ষতি করতে পারে।

ব্যাটারি এনক্লোজার থেকে বিদ্যুৎ স্পিড কন্ট্রোলার বক্সে স্থানান্তরিত হয়েছিল যা সমতল ব্রেইড কেবল ব্যবহার করে যা ডেকের উপরের দিকের গ্রিপ-টেপের নীচে চালানো হয়েছিল। এটি কেবলগুলিকে 'লুকানো' করার অনুমতি দেয় এবং নীচের দিকে তারগুলি চালানোর প্রয়োজনীয়তা দূর করে যা কুৎসিত দেখায়।

যেহেতু এটি একটি দ্বৈত মোটর বোর্ড, দুটি গতি নিয়ন্ত্রক প্রতিটি মোটরকে স্বাধীনভাবে নিয়ন্ত্রণ করতে হয়। আমি এই বিল্ডের জন্য VESC স্পিড কন্ট্রোলার ব্যবহার করেছি, যা একটি কন্ট্রোলার যা বিশেষভাবে ইলেকট্রিক স্কেটবোর্ডের জন্য ডিজাইন করা হয়েছে যা এই ব্যবহারের জন্য এটি খুব নির্ভরযোগ্য করে তোলে।

ব্যবহৃত মোটরগুলি 170kv 5065 আউট-রানার যা প্রতিটি 2200W উত্পাদন করতে পারে, যা এই বোর্ডের জন্য অনেক শক্তি। বর্তমান গিয়ারিং সেটআপের সাথে বোর্ডগুলির সর্বোচ্চ গতি প্রায় 35MPH, এবং খুব দ্রুত ত্বরান্বিত হয়।

শেষ পর্যায় ছিল বোর্ডকে নিয়ন্ত্রণ করার জন্য রিমোট তৈরি করা। সহজ অপারেশনের কারণে একটি ওয়্যারলেস সিস্টেম পছন্দ করা হয়েছিল। যাইহোক, সংক্রমণের উচ্চ নির্ভরযোগ্যতা নিশ্চিত করা গুরুত্বপূর্ণ ছিল কারণ যোগাযোগ হ্রাসের কারণে গুরুতর নিরাপত্তা সমস্যা হতে পারে, বিশেষ করে উচ্চ গতিতে। কয়েকটি রেডিও ট্রান্সমিশন প্রোটোকল পরীক্ষা করার পর আমি সিদ্ধান্ত নিলাম 2.4GHz রেডিও ফ্রিকোয়েন্সি এই প্রকল্পের জন্য সবচেয়ে নির্ভরযোগ্য হবে। আমি অফ শেলফ আরসি কার ট্রান্সমিটার ব্যবহার করেছি, কিন্তু ইলেকট্রনিক্সকে একটি ছোট হ্যান্ড হোল্ড কেসে স্থানান্তর করে আকার উল্লেখযোগ্যভাবে কমিয়ে দিয়েছি যা থ্রিডি প্রিন্ট করা ছিল।

ধাপ 5: সমাপ্ত বোর্ড এবং প্রচার ভিডিও

প্রকল্পটি এখন শেষ! আমরা কর্মক্ষেত্রে বোর্ডের একটি সুন্দর ভিডিও তৈরি করেছি, আপনি নীচে এটি পরীক্ষা করে দেখতে পারেন। আমাকে এই প্রকল্পটি করতে সক্ষম করার জন্য 3D হাবকে অনেক ধন্যবাদ - আপনার সমস্ত 3D মুদ্রণের প্রয়োজনের জন্য সেগুলি এখানে দেখুন! 3dhubs.com

প্রস্তাবিত:

Arduino এবং BTS7960b ব্যবহার করে শক্তিশালী বৈদ্যুতিক স্কেটবোর্ড ই-বাইক 350W ডিসি মোটর নিয়ন্ত্রণ করুন: 9 ধাপ

Arduino এবং BTS7960b ব্যবহার করে শক্তিশালী বৈদ্যুতিক স্কেটবোর্ড ই-বাইক 350W ডিসি মোটর নিয়ন্ত্রণ করুন: এই টিউটোরিয়ালে আমরা Arduino এবং Dc ড্রাইভার bts7960b ব্যবহার করে একটি ডিসি মোটরকে নিয়ন্ত্রণ করতে শিখতে যাচ্ছি। যতক্ষণ না এর শক্তি BTS7960b ড্রাইভার ম্যাক্স কারেন্ট অতিক্রম না করে। ভিডিওটি দেখুন

ফিউশন 360০: Ste ধাপে মডেলিং এবং রেন্ডারিং কনসেপ্ট স্কেটবোর্ড

ফিউশন in০ -এ মডেলিং এবং রেন্ডারিং কনসেপ্ট স্কেটবোর্ড: আমি দেখেছি যে আসলে একটি স্কেটবোর্ডের মতো একটি ফিজিক্যাল মেশিন তৈরির সময় মজাদার এবং ফলপ্রসূ, কখনও কখনও আমরা শুধু এক জায়গায় বসে মডেলিং করতে চাই এবং চমৎকার ফলাফল দেখাই … সরঞ্জাম, উপকরণ, বা অন্য কিছু

বৈদ্যুতিক স্কেটবোর্ড রিমোট: 7 টি ধাপ

বৈদ্যুতিক স্কেটবোর্ড রিমোট: জাভাস্ক্রিপ্টে একটি বৈদ্যুতিক স্কেটবোর্ড রিমোট তৈরি করুন! আমার যাত্রায় যোগ দিন, আশা করি আপনি কিছু শিখবেন। এটি ধাপে ধাপে টিউটোরিয়াল হবে না। আমি যা ব্যবহার করেছি, আমি এটি কীভাবে করেছি এবং আমি নিশ্চিত যে আপনি এটি করতে পারেন তা আরও একটি শোকেস হবে। আমি এমনকি সুপারিশ করছি

DIY বৈদ্যুতিক স্কেটবোর্ড: 14 ধাপ (ছবি সহ)

DIY বৈদ্যুতিক স্কেটবোর্ড: 2 বছরের গবেষণার পর আমি আমার প্রথম বৈদ্যুতিক স্কেটবোর্ড তৈরি করেছি। আপনার নিজের ইলেকট্রিক স্কেটবোর্ড তৈরি করা হচ্ছে মু এর একটি রূপ

ওমনি বোর্ড: ব্লুটুথ কন্ট্রোল সহ স্কেটবোর্ড এবং হোভারবোর্ড হাইব্রিড: ১ Ste টি ধাপ (ছবি সহ)

ওমনিবোর্ড: ব্লুটুথ কন্ট্রোল সহ স্কেটবোর্ড এবং হোভারবোর্ড হাইব্রিড: ওমনিবোর্ড একটি ব্লুটুথ স্মার্টফোন অ্যাপ্লিকেশনের মাধ্যমে নিয়ন্ত্রণযোগ্য একটি নতুন বৈদ্যুতিক স্কেটবোর্ড-হোভারবোর্ড হাইব্রিড। এটি উভয় বোর্ডের সম্মিলিত স্বাধীনতা অর্জনের তিনটি ডিগ্রি নিয়ে এগিয়ে যেতে সক্ষম, এগিয়ে যেতে, তার অক্ষের চারপাশে ঘুরতে এবং